وظیفه سیستم کنترل چیلر چیست؟

تنظیمات کنترل چیلرها چگونه است؟

این تنظیمات شامل تعیین دمای مطلوب آب، محدوده مجاز فشار، نحوه کارکرد کمپرسور، زمان بندی روشن و خاموش شدن و کنترل فن ها است. تنظیمات کنترل چیلر از طریق پنل یا ریموت دستگاه انجام می شود. سیستم کنترل به صورت خودکار داده های عملکردی را بررسی می کند. سپس بر اساس تنظیمات انجام شده، فرمان های لازم را صادر می نماید تا چیلر عملکرد عالی و بی نقص داشته باشد.

پارامترهایی اندازه گیری در سیستم کنترل چیلر

مثال: اگر جریان آب در اواپراتور پایین باشد، آب ممکن است یخ بزند و منجر به ترکیدن لوله ها و آسیب جدی به بدنه دستگاه شود. از طرفی، در چیلرهایی که کندانسور آب خنک دارند، کاهش بیش از حد جریان آب می تواند موجب افزایش شدید فشار مبرد و کاهش ظرفیت خنک کاری کندانسور شود.

پارامترهای دما؛ کلیدی برای تنظیم سرمایش

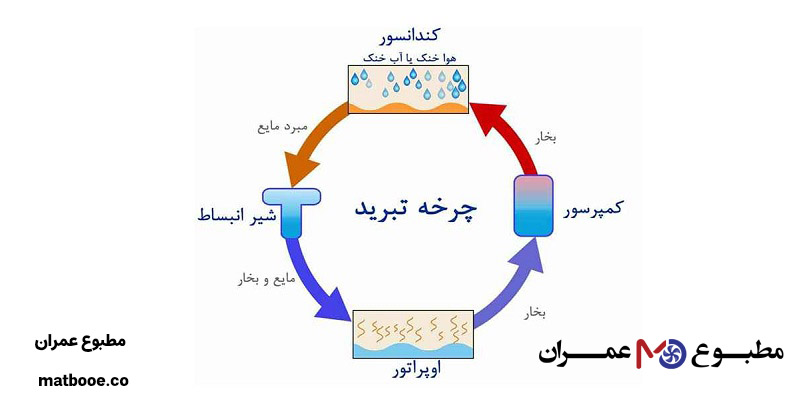

پارامترهای مربوط به سیکل تبرید؛ فشار و دمای مبرد

- فشار در نقاط مختلف مانند اواپراتور و کندانسور

- دمای لوله های مکش (Suction)، تخلیه (Discharge) و مایع (Liquid)

جدول پارامترهای کلیدی کنترل چیلر و نقش آن ها

| پارامتر | محل اندازه گیری | نقش در کنترل سیستم |

| دبی آب (Flow Rate) | اواپراتور و کندانسور | جلوگیری از راه اندازی در صورت نبود جریان کافی؛ محافظت از تجهیزات داخلی |

| دمای آب ورودی اواپراتور | ورودی مدار آب سرد | سنجش بار حرارتی ساختمان برای تنظیم ظرفیت سرمایش |

| دمای آب خروجی اواپراتور | خروجی مدار آب سرد | تنظیم دقیق دمای آب برای رسیدن به دمای هدف |

| دمای آب ورودی کندانسور | ورودی مدار آب خنک کننده (چیلر آب خنک) | بررسی عملکرد انتقال حرارت در کندانسور |

| دمای آب خروجی کندانسور | خروجی مدار آب خنک کننده | کنترل مؤثر بر روند دفع حرارت از سیستم |

| فشار در اواپراتور | مدار مبرد | بررسی عملکرد سیستم سرمایش؛ جلوگیری از یخ زدگی یا افت فشار |

| فشار در کندانسور | مدار مبرد | اطمینان از عملکرد بهینه کندانسور و جلوگیری از افزایش بیش از حد فشار |

| دمای لوله مکش (Suction Line Temp) | خط مکش کمپرسور | پایش دمای گاز برگشتی؛ جلوگیری از برگشت مایع به کمپرسور |

| دمای لوله تخلیه (Discharge Temp) | خروجی کمپرسور | بررسی سلامت کمپرسور و تشخیص فشار بالا یا دمای بیش از حد |

| دمای لوله مایع (Liquid Line Temp) | پیش از شیر انبساط | تحلیل عملکرد خنک کاری و تعیین کیفیت انتقال حرارت |

نقش سنسورها در کنترل چیلر

- سنسورهای جریان آب در اواپراتور و کندانسور، که از وجود و میزان جریان آب مطمئن می شوند.

- سنسورهای دما در ورودی و خروجی آب اواپراتور و کندانسور برای کنترل دقیق دمای آب.

- سنسورهای فشار مبرد در بخش های مختلف سیکل تبرید، مانند فشار مکش و تخلیه کمپرسور.

نقش کنترلر یا PLC در چیلرها چیست؟

کنترل ظرفیت سرمایشی چیلر چگونه انجام می شود؟

روش های کنترل ظرفیت در چیلرها

1- خاموش و روشن کردن کمپرسور عملکرد

- مشکل اصلی: این روش باعث نوسان شدید در دمای آب و استهلاک کمپرسور می شود.

- محدودیت: سازندگان معمولا محدودیت هایی برای تعداد دفعات روشن و خاموش شدن کمپرسور در هر ساعت تعیین می کنند تا عمر آن کاهش نیابد.

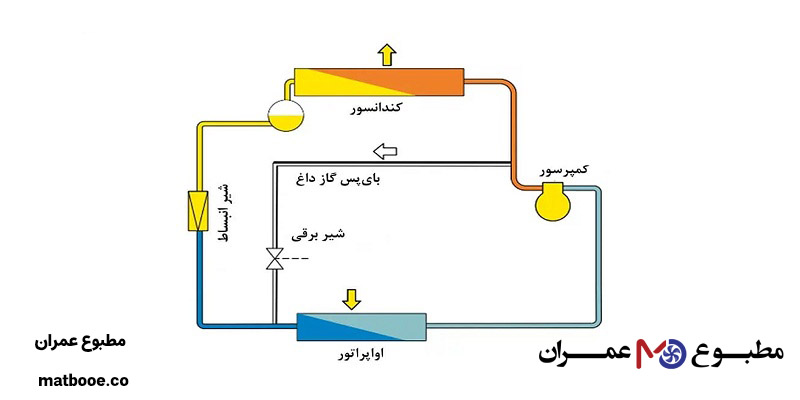

2- بای پس گاز داغ (Hot Gas Bypass) عملکرد

- مزایا: دیگر نیازی به خاموش کردن کمپرسور نیست، پس نوسانات دمایی کاهش می یابد و عمر کمپرسور افزایش پیدا می کند.

- معایب: این روش مصرف انرژی بالایی دارد چون کمپرسور همچنان فعال است اما خنک کاری واقعی انجام نمی شود.

جدول مقایسه دو روش کنترل ظرفیت

| روش کنترل ظرفیت | مزایا | معایب |

| خاموش و روشن کردن کمپرسور | مصرف انرژی کمتر در حالت خاموش | استهلاک زیاد کمپرسور، نوسان زیاد در دمای آب خروجی |

| بای پس گاز داغ | عملکرد نرم و پیوسته، افزایش عمر کمپرسور | مصرف انرژی بالا، افزایش هزینه های بهره برداری |

روشهای مدرن کنترل ظرفیت در چیلرهای پیشرفته

کنترل ظرفیت سرمایشی چیلر با اینورتر

کنترل فن کندانسور در چیلرهای هواخنک

- وقتی دمای محیط بالاست یا نیاز سرمایشی زیاد است، دور فن افزایش می یابد تا توان خنک کنندگی کندانسور بیشتر شود.

- وقتی بار سرمایشی کاهش پیدا می کند، دور فن کم می شود تا مصرف برق کاهش یابد.

کنترل دمای آب خروجی چیلر

نحوه نگهداری و عیب یابی سیستم کنترل چیلر

- بازرسی و کالیبراسیون سنسورها: سنسورهای دما، فشار و جریان باید به صورت دوره ای بررسی و در صورت نیاز کالیبره شوند تا داده های دقیق به کنترلر ارسال کنند.

- بررسی اتصالات و کابل ها: اتصالات الکتریکی بین سنسورها و کنترلر باید محکم و بدون قطعی باشند تا سیگنال ها بدون اختلال منتقل شوند.

- کنترل وضعیت پنل کنترل: پنل کنترل شامل نمایشگرها، کلیدها و بردهای الکترونیکی است که باید تمیز و خشک نگه داشته شوند و از نفوذ رطوبت و گرد و غبار محافظت شوند.

- بررسی گزارشات خطا و آلارم ها: سیستم کنترل چیلر معمولا مجهز به قابلیت ثبت خطاها و هشدارها می باشد. بررسی این گزارشات به شناسایی سریع مشکلات احتمالی کمک می کند.

عیب یابی رایج در سیستم کنترل چیلرها

- عدم راه اندازی کمپرسور: معمولا به دلیل کمبود جریان آب یا خطای سنسورها، سیستم اجازه روشن شدن کمپرسور را نمی دهد.

- نوسان دمای آب خروجی: ممکن است به علت سنسور دمای خراب، تنظیمات نادرست کنترلر یا عملکرد ناصحیح شیرهای برقی رخ دهد.

- آلارم فشار زیاد یا کم: نشان دهنده مشکلات سیکل تبرید مانند گرفتگی، نشت مبرد یا خرابی پمپ ها است.

- قطع ارتباط بین سنسورها و PLC: این وضعیت اغلب موارد به دلیل خرابی کابل ها یا مشکلات سخت افزاری در کنترلر است.برای رفع این مشکلات، بهتر است بررسی دقیق و کارشناسی توسط تکنسین های متخصص انجام شود.

نکات مهم درباره انجام تنظیمات کنترل چیلرها

- تنظیمات کنترل چیلر باید بر اساس شرایط محیطی، نوع چیلر و نیاز سرمایشی تنظیم شود.

- استفاده از سیستم های کنترل هوشمند و مدرن باعث افزایش کارایی و کاهش مصرف انرژی می شود.

- نگهداری دوره ای و تست های منظم، کلید طول عمر و عملکرد بهینه چیلر است.

چک لیست نگهداری و تنظیمات کنترل چیلر

با استفاده از این چک لیست که در اختیار شما عزیزان قرار داده ایم، می توانید تنظیمات کنترل چیلر را برای نگهداری بهتر از دستگاه، انجام دهید:

1. بررسی جریان آب

- اطمینان از وجود جریان کافی آب در اواپراتور و کندانسور (با استفاده از سنسورهای جریان یا فلو سوییچ)

- کنترل فشار و دبی آب ورودی و خروجی

- بررسی عدم یخ زدگی یا گرفتگی در لوله ها

2. کنترل دما

- اندازه گیری و تنظیم دمای آب ورودی و خروجی اواپراتور

- اندازه گیری دمای آب ورودی و خروجی کندانسور (در چیلرهای آب خنک)

- اطمینان از صحت سنسورهای دما و کالیبراسیون دوره ای

3. کنترل فشار و دما در سیکل تبرید

- بررسی فشار اواپراتور و کندانسور

- اندازه گیری دمای خطوط مکش، تخلیه و مایع مبرد

- اطمینان از عملکرد صحیح شیرهای انبساط و سیستم بای پس

4. بررسی عملکرد کنترلر (PLC)

- تست و به روز رسانی نرم افزار کنترلر

- بررسی سیگنال های ورودی از سنسورها

- تست فرمان های خروجی به کمپرسور، فن و شیرهای برقی

5. تنظیمات کنترل ظرفیت سرمایشی

- بررسی تنظیمات روشن/خاموش کمپرسورها

- اطمینان از عملکرد صحیح بای پس گاز داغ (در صورت وجود)

- کنترل و تنظیم دور موتور کمپرسور (در سیستم های اینورتر)

- کنترل و تنظیم دور فن کندانسور

6. بازرسی و ایمنی

- بررسی سیستم های حفاظتی و آلارم های سیستم کنترل

- بررسی اتصالات برق و سیم کشی

- تست عملکرد کلیدهای کنترل و ریموت کنترل

7. گزارش دهی و ثبت اطلاعات

- ثبت دوره ای پارامترهای کلیدی عملکرد چیلر

- ثبت هرگونه خطا یا نوسان در عملکرد سیستم

- برنامه ریزی بازدیدهای دوره ای و نگهداری پیشگیرانه

جمع بندی

سوالات متداول

کارشناسان فنی ما در این قسمت، پاسخ سوالات پرتکرار کاربران را شرح داده اند، شما نیز می توانید سوالات خود را در بخش دیدگاه ها مطرح نمایید:

چیلر سقفی، دستگاهی جمع و جور است که روی سقف نصب می شود. سیستم کنترل چیلرهای سقفی برای تنظیم دما، فشار و جریان بهینه طراحی شده تا سرمایش به خوبی انجام شود.

چیلرهای ال جی با استفاده از برد کنترل پیشرفته، تمام پارامترهای حیاتی مثل دما، فشار و دور کمپرسور را کنترل می کنند. تنظیم این چیلرها با کاربری ساده ای که دارند، بسیار راحت است.

برد کنترل، مرکز اصلی سیستم چیلر است که داده های ورودی از سنسورها را پردازش می کند. سپس دستورات لازم را به بخش های مختلف چیلر برای سرمایش یا گرمایش، ارسال می کند.

کلید کنترل چیلر وظیفه خاموش و روشن کردن دستگاه و همچنین حفاظت از آن در برابر شرایط غیرعادی مثل جریان زیاد یا دمای بالا را برعهده دارد.

ریموت کنترل چیلر ابزاری برای تنظیم کردن و مدیریت چیلر از راه دور است. با این ریموت می توان تغییر دما، روشن و خاموش کردن را انجام داد و وضعیت عملکرد دستگاه را مشاهده کرد.

پنل کنترل چیلر نمایشگر مرکزی است که دما، فشار و وضعیت دستگاه را نشان می دهد. با این پنل می توان تنظیمات مختلف چیلر را انجام داد.

معمولا اگر دستگاه دفترچه راهنما داشته باشد، می توانید موقع خرید از فروشنده تحویل بگیرید. این دفترچه معمولا شامل نکات نصب، راه اندازی، تنظیمات و نگهداری چیلر است.

برای اینکه چیلر درست کار کند و برق زیادی مصرف نکند، باید به درستی تنظیم شود. این کار شامل تنظیم سنسورها، انتخاب دمای مناسب برای آب و فشار کاری درست است. اغلب چیلرها یک سیستم کنترل مرکزی دارند (مثل PLC) که اطلاعات سنسورها را می گیرد و با توجه به آن، کمپرسور، فن ها و شیرهای برقی را تنظیم می کند تا دمای آب همیشه در حد مطلوب بماند.

تنظیمات کنترل چیلر شامل تعیین دمای آب خروجی، تنظیم دور کمپرسور و فن می باشد. همچنین برنامه ریزی روشن و خاموش شدن برای جلوگیری از نوسانات و کاهش مصرف انرژی نیز لازم است.